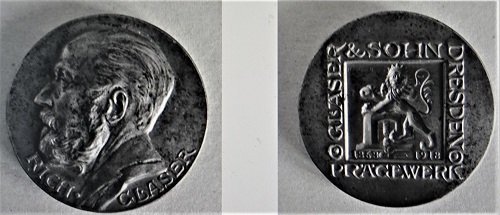

Riesenkräfte formten Eisenmedaille

Münztechnische Motive sind bei Sammlern beliebt / Dresdner Prägeanstalt Glaser feierte sich 1918 selber

Zur Herstellung dieser Eisenmedaille aus dem Jahr 1918 benötigte die 50 Jahre alt gewordene Dresdner Prägeanstalt enorme Kräfte.

Eine winzige Spindelpresse wurde bereits 1621 auf der Rückseite eines Rechenpfennigs von Liegnitz-Brieg dargestellt, mit der Prämienmedaille ehrte Kaiserin Maria Theresia fleißige Münzarbeiter an einer Spindelpresse.

Originale Spindelpressen aus der Barockzeit sind selten. Als man sie nicht mehr benötigte, hat man sie verschrottet. Im Germanischen Nationalmuseum zu Nürnberg und im Musée de la Monnaie de Paris kann man die eisernen Exemplare mit den großen Kugeln an den Schwungarmen bewundern. Das dritte Foto zeigt eine kleine Spindelpresse, die in der Berliner Münze eingesetzt war und dort auch gezeigt wird.

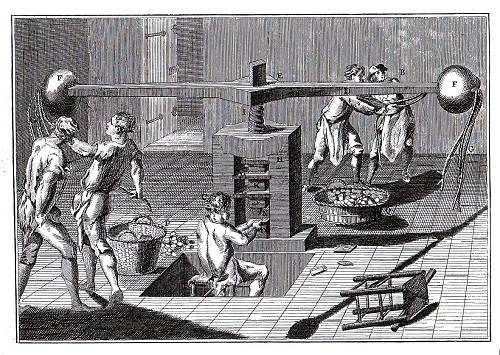

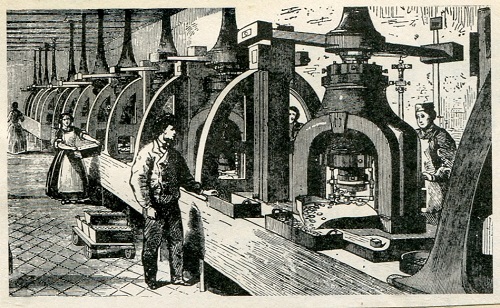

Große und schwere Prägemaschinen sichern die Herstellung von Medaillen jeder Art, hier ein französischer Kupferstich von 1750 und eine Grafik aus dem 19. Jahrhundert.

Die Medaillen aus Schweden, Frankreich und Österreich schildern Etappen der Münzprägung - Arbeit mit Hammer und Handstempel, Allegorie der Wahrheit und Gerechtigkeit an einer Spindelpresse, Kniehebelpresse in der Wiener Münze. (Fotos/Repros: Caspar)

Wer sich für die Geschichte der Münztechnik interessiert, stößt bald auf historische Abbildungen, die das Äußere und Innere von Münzanstalten oder einzelne Prägegeräte zeigen, oder auf Münzen und Medaillen, die das traditionsreiche Gewerbe der Geldhersteller würdigen. Diese Prägungen gehören in das Sammel- und Forschungsgebiet "Numismatica in nummis". Es vereint Münzen und Medaillen, auf denen alles dargestellt ist, was sich mit der Münz- und Medaillenkunde und der technischen Fertigung der Gepräge befasst. Eingeschlossen sind Belegstücke auf die Erforschung numismatischer Fragen und zu Ehren von Persönlichkeiten, die sich dieser Aufgabe als Sammler oder Wissenschaftler gewidmet haben und dies auch heute tun.

Innerhalb dieses großen, bisher nur vereinzelt aufgearbeiteten und durch immer neue Ausgaben erweiterte Themas nehmen die Münzen und Medaillen mit münztechnischen Bildern einen großen Raum ein. Zu sehen sind, oft verbunden mit allegorischen Darstellungen und frommen Sprüchen, Münzmeister und Münzarbeiter, die am Amboss den Prägehammer schwingen und durch einen oder mehrere Schläge auf den gravierten Stempel aus glatten Ronden (Schrötlingen) ein Geldstück mit beiderseitigem Relief herstellen. Dargestellt sind auf anderen Prägungen die seit der Barockzeit vor allem zur Fertigung großer und wertvoller Münzen wie Taler und Dukaten sowie von Medaillen mit hohem Relief verwendeten Spindelpressen, auch Anwurf oder Balancier genannt.

Hinzu kommen seit dem 19. Jahrhundert Kniehebelpressen und andere Maschinen, die anfangs mit Dampfkraft, später mit Elektrizität angetrieben wurden und überall auf der Welt die Produktivität der Geldfabriken spürbar erhöht haben. Solche Maschinen waren lange auch in der Berliner Münze im Einsatz, bis sie durch computergesteuerte Prägeautomaten ersetzt wurden. Zwei dieser wertvollen Zeugnisse Denkmäler der Münz- und Technikgeschichte aus dem 19. jahrhundert werden, sorgfältig restauriert, in der Ausstellung der Berliner Münzanstalt an der Ollenhauerstraße 97 im Bezirk Reinickendorf gezeigt. Dort schildert der Traditionsbetrieb anhand von Zeichnungen, Modellen und Prägewerkzeugen den Werdegang von Münzen und Medaillen von der der Idee bis zum fertig geprägten Stück. Präsentiert wird auch eine Auswahl von Geldstücken und Medaillen, die in Berlin hergestellt wurden und die einen Bezug zur Berliner Münze haben.

Konstruiert nach der Art von Weinpressen

Für die Prägung von Münzen und Medaillen waren und sind zum Teil enorme Kräfte nötig. Solange es sich um kleine und flache Geldstücke handelte, kam man mit der manuellen Methode klar. Man legte das runde Metallstück auf den in einen Amboss versenkten Unterstempel und stellte den Oberstempel darauf, den man mit der Hand oder einer Zange festhielt. Durch einen oder mehrere Schläge auf den Oberstempel wurde beidseitig das Münzbild erzeugt. Dass dabei Verrutschungen und Doppelschläge nicht ausblieben, sieht man den Geldstücken an. Als Ende des Mittelalters immer größere Münzen bis hin zum Taler hergestellt wurden und nun auch Medaillen in Mode kamen, bei denen man sich keinen Fehler erlauben konnte, mussten Verfahren her. Hilfe kam von der wie eine Weinpresse konstruierte Spindelpresse mit ihren langen, kugelbewehrten Schwungarmen. Internen Charakter hatte ein Glasfenster, das im Jahr 1624 für die Münze zu Konstanz gemalt wurde und zeigt, wie Spindelpresse beim "Bregen" von zwei Münzarbeitern angeworfen wird, während ein dritter Mann in der Grube sitzt und die Metallstücke zwischen die Stempel legt beziehungsweise sie wieder entfernt.

Diesen frühen Belegen folgte im Laufe des 17. und 18. Jahrhunderts eine Fülle von allegorischen Stichen und Medaillen sowie Ansichten in Technik-Büchern und Anweisungen für Münzfabrikanten. Gestalten aus der antiken Mythologie wie der sensenhaltende Chronos und die behelmte Minerva als Symbolfiguren für die Vergänglichkeit der Zeit beziehungsweise der Wissenschaften und Künste schmücken manche Allegorien. Die Spindelpresse wurde zum Synonym der "Münzkunst" schlechthin und ist auf zahllosen Belegen zum Thema "Numismatica in nummis" zu finden. Obwohl sie längst schon durch hochproduktive, neuerdings computergesteuerte Prägeapparate abgelöst ist, wird die gute alte Spindelpresse auch heute auf Medaillen und Münzen abgebildet. 1994 beispielsweise feierte die Warschauer Münze die Eröffnung eines neuen Produktionsgebäudes mit einem unter dem Haus sichtbaren Gerät, als ob man dort mit der urtümlichen Presse noch arbeiten würde. Der bekannte bayerische Gedenkdoppeltaler von 1834 auf die Münzvereinigung süddeutscher Staaten zeigt eine stehende Moneta, zu denen Füßen eine kleine Spindelpresse steht. Das geschah in einer Zeit, als das Gerät schon gegen die weit produktivere Prägemaschine, Uhlhorns Kniehebelpresse, ausgetauscht war.

Bei der Beliebtheit der Spindelpresse verwundert es nicht, dass sie auch auf Medaillen und vereinzelt auch auf Münzen des 20. Jahrhunderts findet. Für die Prägung einer Eisenmedaille, mit der die Dresdner Prägeanstalt Glaser & Sohn 1918 ihr fünfzigjähriges Bestehen feierte, mussten außerordentliche Kräfte her. Ungewöhnlich und technisch anspruchsvoll ist auf der Rückseite die Kombination von erhabenen und vertieften Elementen. Wie einem Bericht der Blätter für Münzfreunde vom Januar/Februar 1919 zu entnehmen ist, hat die Firme stets großen Wert auf moderne technische Ausstattung gelegt. "Zunächst beschränkte sich die Ausstattung auf Handpressen, dann kamen kleine Motorprägestöcke dazu und heute verfügt die Anstalt über eine 20 Pf.-Kr. (Pferdestärken (PS), H. C.) erfordernde hydraulisch betriebene Prägemaschine, die mit 1 Million Kilo Druck zu arbeiten vermag, außerdem sind mit elektr. Antrieb eine große automatische Geldpresse und Frictionspresse noch im Betrieb."

Achtzehn Hübe waren zur Vollendung nötig

Die Firma hatte ihre Arbeit 1868 bescheiden mit allerhand Gürtlerwaren und Militäreffekten sowie den ersten Medaillen begonnen und kam bald mit namhaftesten Medaillenkünstlern und Bildhauern in Verbindung. Vorgestellt wird eine von Paul Sturm gestaltete Medaille mit dem Bildnis des Jubilars Richard Glaser. "Die eiserne Medaille hat zu ihrer Fertigung 18mal in kaltem Zustand den größten Prägestock passieren müssen. Eine andere hervorragende technische Leistung ist die vom Sohn des Jubilars erfundene Vervollkommnung der französischen Reproduktionsmaschine, die 1906 durch Reichspatent geschützt ist." Dass Münzen und Medaillen je nach Größe, Höhe des Reliefs und Metall auf Spindel- und Friktionspressen mehrfach geprägt werden müssen, ist unvermeidlich. Denn mit einemmal wären Schriften, Bilder und andere Details nur unvollkommen zu erkennen. Dass bei der zeitgemäß aus Eisen bestehenden Glaser-Medaille 18 "Hübe" notwendig waren, bis die Medaillenpräger zufrieden waren, ist erstaunlich. Dass sie kalt geprägt wurde, ist beachtenswert, denn andere Präger erhitzen die Ronden, bevor es noch einmal und dann wiederholt ans Prägen geht.

Bis heute fertigt die I. Medaillenmünze Glaser & Sohn nach eigenen Entwürfen und denen von Kunden Orden und Abzeichen, Medaillen, Münzen, Ehrenzeichen und Souvenirartikel sowie viele andere Produkte aus Metallen und Edelmetallen an. Der 1868 gegründete Familienbetrieb wird mittlerweile in fünfter Generation von Ralf Exner geführt. Er verwendet als Logo das Rückseitenbild der erwähnten Eisenmedaille von 1918. Die Firmenchronik, einsehbar auch im Internet unter www.medaillenmuenze.de, erwähnt, dass das als Gürtlerwarengeschäft geführte Unternehmen seinen Sitz in der Borngasse 5 in Alt-Dresden unweit des heutigen Pirnaischen Platz hatte. "Die Produktpalette der damaligen Zeit umfasste Gravier-, Präge- und Stanzarbeiten für Massenartikel, ein Emaillier-Atelier und Wappenmalerei, außerdem Studentische Waffen- und Coulerartikel wie leichte Säbel und Florette sowie Ehren-, Vereins- und Festzeichen. ,Glaser & Sohn"' stellten damals Medaillen und Plaketten bedeutender Dresdner und auswärtiger Künstler in mitunter erstaunlicher Größe her. Ab 1896 nahm man auch die Produktion von Orden und Abzeichen auf (z.B. den Albrechtsorden für die Königlich Sächsische Ordenskanzlei, Verdienstorden sowie den Maria-Anna-Orden). Die hohe Qualität der Produkte, Zielstrebigkeit und Fleiß sowie mit Weitsicht getätigte Investitionen in die neusten technischen Lösungen brachten der Firma schnell Erfolge und sowohl national als auch international einen ausgezeichneten Ruf." Zur Betriebsausstattung habe unter anderem eine in Deutschland einzigartige automatische Reliefgraviermaschine, eine 180 Tonnen- Friktions- und Kurbelpresse sowie eine Prägemaschine mit einer Höchstleistung von 30 000 Münzen täglich.

Wiedergeburt nach dem Ende der DDR

Vor dem Ersten Weltkrieg war die Zahl der Mitarbeiter auf über 30 angewachsen. Dramatischster Tiefpunkt der Firmengeschichte war die Bombardierung Dresdens am 13.Februar 1945. Dabei wurde das Stammhaus auf der Borngasse nahezu vollständig zerstört. Firmenchef Richard Römer fand unter den Trümmern den Tod. Seine Witwe Martha Römer begann im gleichen Jahr mit Hilfe ihrer Tochter Margarete Exner und deren Ehemann Günther Exner den Wiederaufbau des Unternehmens. Das damals schon über 50.000 Prägewerkzeuge umfassende Stanzenlager war bei der Bombardierung verloren gegangen, dazu wichtige Zeugnisse der Firmengeschichte gingen so verloren. "Das verbliebene, noch verwendbare Material und Werkzeuge wurden aus den Trümmern geborgen, beschädigte Maschinen und Einrichtungen nach Möglichkeit wieder aufgebaut. So konnte der Betrieb, erst auf der Schützenhofstraße 38 und ab 1949 auf der Österreicher Straße 61 in Dresden-Laubegast wieder aufgenommen werden. […] Die enormen Schwierigkeiten des Wiederaufbaus konnten so zunächst gemeistert werden. Allerdings deuteten sich erneut tiefgreifende Veränderungen für das traditionsreiche Familienunternehmen an, die vor allem den politischen Gegebenheiten zuzuschreiben waren. Die lange erfolgreich verteidigte Eigenständigkeit fiel 1972 der Zwangsverstaatlichung zum ,VEB Dresdner Medaillenmünze' zum Opfer. Die Bezeichnung ,Glaser & Sohn' musste aus dem Firmennamen gestrichen werden. Auf Grund seiner spezifischen Qualifikationen kam glücklicherweise nur Ralf Exner, der Sohn der bisherigen Inhaber, für die Betriebsleitung in Frage und konnte so trotz vieler Probleme den Einfluss der Familie auf die Firmengeschicke erhalten. Nach der Rohstoffknappheit der Kriegsjahre wurde der Einsatz hochwertiger Materialien in der DDR-Zeit nun durch Beschränkungen von staatlicher Seite erschwert. Vor allem Edelmetalle konnten immer seltener eingesetzt werden. Mit fachlichem Know how, viel Kreativität und jeder Menge Erfindergeist wurden zahlreiche Herstellungsverfahren und auch Anlagegüter aber quasi ,ersetzt' und mit den begrenzten Mitteln einiges erreicht." Der Betrieb wuchs zum drittgrößten Metallprägebetrieb der DDR mit zeitweise bis zu 100 Mitarbeitern.

Der Fall der Mauer vor 30 Jahren, das Ende der DDR und die deutsche Wiedervereinigung eröffneten sich dem Unternehmen völlig neue Perspektiven. 1990 wurde der Betrieb auf Antrag von Margarete Exner unter dem Namen "1. Dresdner Medaillenmünze Glaser & Sohn" reprivatisiert. Geschäftsführer und Graveur Ralf Exner schaffte ungeachtet widriger Bedingungen bei der Umstellung auf die Marktwirtschaft mit großer Einsatzbereitschaft und persönlichem Verzicht Beziehungen sowohl zu den alten Bundesländern wie auch dem Ausland und gewann so einen neuen Kundenkreis, der schnell von der hohen Qualität der Produkte überzeugt war. So konnte das im Dresdner Ortsteil Bühlau/Weißer Hirsch tätige Unternehmen wieder zu einer festen Größe in der Branche aufsteigen. Für die Stempelgravur einer Spenden-Medaille der Sächsischen Numismatischen Gesellschaft 2006 erhielt Exner den nach Johann Veit Döll benannten Deutschen Medailleurpreis.

12. September 2019

Zurück zur Themenübersicht "Münzen und Medaillen"