Vom Hammerschlag zum Prägeautomaten

Münzen und Medaillen mit Geldschlägern am Amboss sowie Spindel- und Kniehebelpressen sind beliebte Sammelstücke

Der im Jahr 46 vor Christus geprägte Denar des Titus Carisius aus der Zeit der Römischen Republik ehrt die Göttin Juno Moneta und bildet eine Zange, einen Hammer und einen Amboss als Gerätschaften der Münzpräger.

Die Gussmedaillen von Wilfried Fitzenreiter schildern die Prägung mit der Spindelpresse und die Arbeit eines antiken Prägers am Amboss.

Auf der Medaille links huldigt Moneta dem französischen König, die anderen zeigen, womit das Gewicht von Münzen überprüft und justiert wird und wie die zu ihrer Prägung eingesetzte Spindelpresse aussieht. Diese Stücke sind Nachprägungen aus dem 20. Jahrhundert.

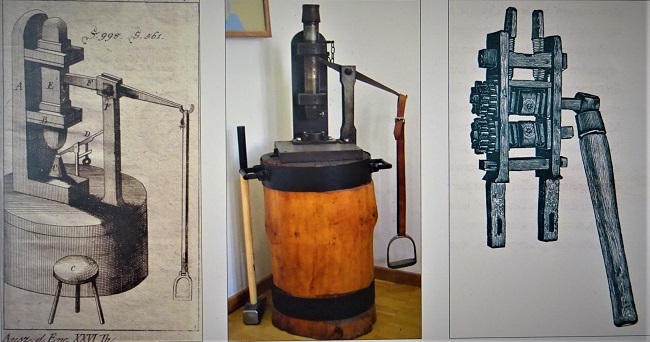

Wie Klippwerke aussehen, zeigt eine Illustration in einem Technologie-Lexikon von Krünitz aus dem Jahr 1805 sowie ein im Dresdner Münzkabinett ausgestellter Nachbau. Das rechts abgebildete Taschenwerk hat sich nicht durchgesetzt.

Das Aussehen von Klippwerken ist auf dieser Kulturbundmedaille von 1981 zu erkennen, kombiniert mit der Nachbildung eines sächsischen Taler

Polonia betrachtet, an einer Spindelpresse sitzend, auf der Medaille von 1766 (hier eine Nachprägung von 1966) das Bildnis von König Stanislaus August, rechts mittelalterliche Münzprägung im Beisein eines Soldaten.

Auf der im Jahr 1900 geprägten Medaille der Monnaie de Paris sind zwei Gießer bei der Arbeit dargestellt, verbunden mit der Ansicht der französischen Geldfabrik.

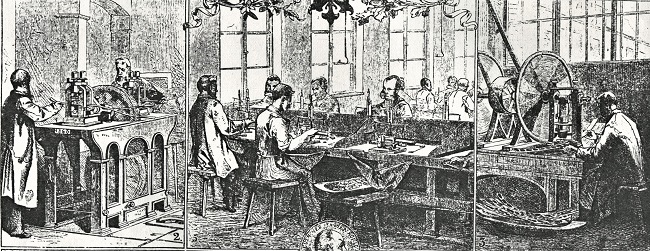

Wie die deutschen Reichsmünzen hergestellt werden, war in der Kaiserzeit ein die Öffentlichkeit interessierendes Thema. Auf der Grafik ist zu sehen, wie die fertigen Münzen auf Gewicht und Klang geprüft werden, rechts wird die Herstellung der Ronden an einer Stanze gezeigt.

Der Einsatz von Kniehebelpressen erforderte weniger Kraftaufwand als er bei den üblichen Spindelpressen nötig war, und half, Zeit und Kosten zu sparen. Die Medaillen von 1851 anlässlich der Weltausstellung in London sowie aus Wien und Birmingham zeigen, wie die bis in die Mitte des 20. Jahrhunderts auf der ganzen Welt eingesetzte Prägemaschine ausgesehen hat. Sie ist heute ein vielfach bestauntes Technikdenkmal und Museumsstück.

In der Staatlichen Münze Berlin an der Ollenhauerstraße 97 im Bezirk Reinickendorf kann man unter anderem historische Münzmaschinen und Prägewerkzeuge, aber auch dieses und weitere Reliefs aus getöntem Gips betrachten, auf denen der Berliner Münzdesigner und Bildhauer Heinz Hoyer historische Stationen der Münzherstellung darstellt. Dieses schildert die Arbeit im 19. Jahrhundert an der Kniehebelpresse. (Fotos/Repros: Caspar)

In ihrer 2600-jährigen Geschichte stand die Münztechnik lange Zeit auf einem niedrigen Niveau. Von der Antike bis weit in die Neuzeit hinein war die Herstellung von Geldstücken unabhängig von ihrer Gestaltung reine Handarbeit. Das Schürfen der Metalle und ihre Weiterverarbeitung verlangten einen großen Kraftaufwand. Reichte im Altertum, das so wunderbare Münzen mit hohem Relief zustande brachte, und im Mittelalter mit seinen "hohl" geprägten Brakteaten sowie den flachen Gulden und Groschen die manuelle Prägemethode am Amboss aus, so musste zu Beginn der Neuzeit mit ihrem wachsenden Bedarf an Metallgeld etwas Neues her. Bisweilen haben zwei Münzer am Amboss gearbeitet - einer hielt mit beiden Händen den Oberstempel fest, der andere schlug mit dem Hammer zu. Das war eine nicht ganz ungefährliche Arbeit, die im ausgehenden 16. Jahrhundert von der Spindelpresse und dem Klippwerk abgelöst wurde.

Die Spindelpresse, auch Balancier oder Anwurf genannt, wurde erstmals 1621 auf einem Rechenpfennig des schlesischen Herzogtums Liegnitz-Brieg dargestellt. In der Barockzeit hat man Titelblätter von Talerbücher und Münzzeitschriften mit solchen Geräten geschmückt, umrankt von allegorischem Beiwerk. Die an ihren langen Schwungarmen kenntliche Spindelpresse avancierte zum Symbol der "Münzkunst" schlechthin und ist auch auf zahllosen Medaillen des 17. bis 20. Jahrhunderts abgebildet. Obwohl sie längst schon durch hochproduktive, heute computergesteuerte Prägeapparate abgelöst ist, wird das gute alte Spindelwerk, wie man das Gerät auch nannte, bis heute auf Medaillen und Münzen abgebildet. Sammler, die sich auf das Thema "Numismatica in nummis" spezialisiert haben, finden hier ein weites Betätigungsfeld.

Mühselige Aufbereitung der Metalle

Für die schwere Arbeit der Münzprägung hat man in der Antike und lange danach bis in die Neuzeit hinein Sklaven und Zwangsarbeiter eingesetzt, die ein elendes Leben führten und früh starben. Gold und Silber, lange Zeit die gängigen Münzmetalle, wurden aus zerkleinerten Erzklumpen gewonnen und in einem mühsamen Verfahren unter Zusatz von ätzenden Säuren so aufbereitet, bis sie den vorgeschriebenen Feingehalt erreichten. Heute erledigen das computergesteuerte Maschinen, und die Menschen in den Gold- und Silberscheideanstalten haben nur noch überwachende Funktionen inne. Lange ist die Zeit vorbei, dass die zum Prägen benötigten Ronden oder Schrötlinge, wie man sie früher nannte, von den Münzanstalten selbst hergestellt werden, denn sie bekommen die Münzplättchen in stets gleichbleibender Qualität von der metallverarbeitenden Industrie geliefert. Alle Bilder, auf denen man Gießer in einer Münzstätte bei der Arbeit sieht, sind aus grauer Vorzeit.

Manuell war in alten Zeiten alles, was mit der Herstellung der Metallbleche zu tun hatte, aus denen man mit Scheren die Ronden, auch Schrötlinge genannt, geschnitten hat. Die erhitzten Metallstreifen wurden lange Zeit auf dem Amboss geschmiedet. Erst als man fein aufeinander abgestimmte Eisenwalzen einsetzte, konnte man glatte Bleche mit der vorgeschriebenen Stärke herstellen. Eine Erleichterung war es auch, als man etwa vor einem halben Jahrtausend, also in der Talerzeit, Stanzen erfand, mit denen man aus den Blechen die Ronden schlagen konnte. Sie waren zuvor mühsam und zeitraubend mit Scheren geschnitten und am Rand rund geklopft worden. Sowohl die Herstellung als auch die Vervielfältigung der Prägestempel war bis in die Neuzeit hinein ein mühsames Geschäft.

Mit Gravursticheln hat man Bilder, Buchstaben und Zahlen in die Werkzeuge gegraben, und das bei trübem Licht und ungenügenden optischen Hilfsmitteln. Trotzdem entstanden wahre Meisterwerke der Gravierkunst, die unseren ganzen Respekt verlangen. Da sich die Stempel schnell abnutzten, mussten sie ständig erneuert werden. Das erklärt die zahlreichen Varianten bei alten Münzen. Nachdem seit dem frühen 17. Jahrhundert Spindelpressen im Einsatz waren, konnte man die von den Graveuren gefertigten Patrizen, das heißt die erhabenen Stempelgravuren, bequem in einen Stahlstempel, auch Pfropfen genannt, absenken. Auf diese Weise ließen sich alle Details in guter Qualität vervielfältigen und ein weitgehend gleichbleibendes Design erzeugen.

Gießen, schneiden, rändeln, wiegen

Bis es ans Prägen kam, durchliefen die Ronden noch einige langwierige Prozeduren. Die aus den Gießbehältern entnommenen Metallbarren wurden im Ofen geglüht werden, bevor sie zu dünnen Streifen ausgewalzt wurden. Das Einschichten und Herausnehmen mit harkenartigen Geräten war eine schweißtreibende Tätigkeit. In der Streckwerkstatt walzte man diese Streifen auf die genaue Dicke aus und schnitt aus ihnen die Ronden genannt. Die Walzen wurden in der Zeit der industriellen Revolution nicht mehr wie bisher durch Wasserkraft oder Pferdegöpel bewegt, sondern durch Dampfmaschinen angetrieben. Da das Metall durch das Walzen wieder hart wurde, musste es erneut geglüht werden. Lediglich das geschmeidige Gold vertrug das etwa fünfzehnmalige Walzen, ohne noch einmal geglüht zu werden.

In der Münzstätte ging es weiter zur Plättchenschneiderei. Jedesmal wurden aus dem eingelegten Metallstreifen kreisrunde Ronden herausdrückt. Hier bewegte sich der runde Schneidestempel 150 bis 180 mal in der Minute auf und ab. Obgleich beim Ausschneiden mit großer Sorgfalt verfahren wurde, ließen sich Stärke noch Durchmesser der Plättchen nicht immer so exakt herstellen, dass das Gewicht jedesmal vorschriftsmäßig ausfiel. Aus diesem Grunde hat man die Ronden nachgewogen und durch Schaben und Feilen justiert, ein Arbeitsgang, der schon immer in der Münzfertigung viel Zeit und Mühe beanspruchte.

Inzwischen waren die Ronden vom vielen Anfassen und Schmieden unansehnlich geworden, weshalb sie in Laugen gebeizt und anschließend gereinigt und getrocknet werden mussten. So entstand ein hellblitzender Metallton. Im 19. Jahrhundert erhielt jede Münze einen erhabenen Rand als Schutz vor dem Abscheuern des Gepräges. In der Kaiserzeit schafften Rändelmaschinen schaffen 800 bis 900 Stück in der Minute. Arbeiter schütteten mit einer Röhre die Ronden in einen Trichter, von wo sie in den Rändelmechanismus erfasst wurden. Der Treibriemen wurde, wie bei den anderen Maschinen, durch Dampfkraft angetrieben, erst Jahrzehnte später eroberte die Elektrizität die Münzstätte. Beim Rändeln erhielten die Ronden eine vertiefte Randverzierung oder Inschrift. Sie kam im 17. Jahrhundert als Fälschungsschutz sowie zum Transport von Inschriften aller Art und als Schmuck auf. Allerdings bestanden die ersten Randschriften aus erhabenen Buchstaben und Arabesken. Es gab auch die Möglichkeit, dass die Randschriften und -verzierungen erst beim Prägen erzeugt wurden. Heutzutage wird erst gerändelt und dann geprägt. Ausnahmen gibt es bei Medaillen. Nach den verschiedenen Prozeduren hatten die Münzen eine hässliche Farbe angenommen. Durch Abbeizen mit verdünnter Schwefelsäure hat man die dünne Oxydschicht beseitigt, worauf der Reinigungsprozess durch Scheuern sowie Abwaschen und sorgfältiges Trocknen vollendet wurde. Das Scheuern geschah in rotierenden Trommeln, in denen sich die Ronden mit mikroskopisch feinem Scheuermittel blank rieben.

Hilfreiche Klippwerke, starke Spindelpressen

Da die Münzfertigung immer eine wichtige Einnahmequelle war und ist, hatten die fürstlichen und kommunalen Münzstände großes Interesse, durch Einsatz wirtschaftlicher und kraftsparender Verfahren die Kosten zu reduzieren, um möglichst vielen Gewinn, den so genannten Schlagschatz, zu erzielen. Deshalb wurde nach Methoden und Geräten gesucht und auch viel Geld investiert, um den Münzbetrieb effektiver und sicherer zu gestalten. Eines dieser Geräte war das Klippwerk, bei dem sich der Oberstempel in einer Schiene oder einem Rohr auf und ab bewegte. Mit Hilfe eines Steigbügels konnte der Oberstempel gehoben werden. Ein Verdrehen des Stempels und vor allem Verletzungen beim Prägen mit dem Hammer kamen seltener als bei der althergebrachten manuellen Prägemethode am Amboss vor. Das Klippwerk, das das Festhalten des Oberstempels mit der Hand überflüssig machte, nicht aber das manuelle Zuschlagen auf den Oberstempel, wurde vor allem bei kleineren Münzsorten eingesetzt.

Die im 17. Jahrhundert eingeführte Walzenprägung verwendete gravierte Walzen, durch die die dünnen Metallbänder gezogen wurden. Dabei drückten sich beiderseitige die Vorder- und Rückseiten der Münzen ab, die man anschließend aus dem Blech schneiden oder stanzen musste. Die auf der Walze oder mit Hilfe des nach ähnlichem Prinzip arbeitenden Taschenwerk hergestellten Münzen sind nicht kreisrund sondern leicht oval und verraten durch eine leichte Biegung ihre Herkunft. Es war nicht möglich, die gebogenen, ovalen Münzen mit Randmustern oder Inschriften zu versehen. Das aber war wichtig, um hochwertige Gold- und Silbermünzen vor illegaler Gewichtsverminderung und anderen Manipulationen zu schützen. Bei Edelmetallmünzen konnten Abweichungen vom vorgeschriebenen Gewicht teuer werden. Im Deutschen Reich wurden nach 1871 sämtliche Münzen vom silbernen Fünfzigpfennigstück aufwärts auf ihr Gewicht kontrolliert. Goldmünzen wurden auf drei verschiedenen Waagen nachgewogen und "berichtigt", das heißt justiert, und sie wurden auch auf ihren Klang geprüft. Entsprach dieser nicht der Vorschrift, wurde das beanstandete Stück eingeschmolzen und noch einmal geprägt. Auf älteren Edelmetallmünzen erkennt man gelegentlich das Justieren an Feilstrichen, die die Schönheit des Gepräges beeinträchtigen.

Schweißtreibende Arbeit, schlechte Bezahlung

Das 19. Jahrhundert, das einen Aufschwung in der Metallverarbeitung und Münztechnik bewirkte, hat auf gesundheitsschädliche, manuelle Arbeiten in Münzstätten nicht verzichten können, die zudem noch schlecht bezahlt wurden. Die aus den Gießbehältern entnommenen Metallbarren mussten weiterhin im Ofen geglüht werden, bevor sie zu dünnen Streifen ausgewalzt werden konnten. Das Einschichten und Herausnehmen mit harkenartigen Geräten war eine schweißtreibende, die Lungen belastende Tätigkeit. In der Streckwerkstatt walzte man die Streifen auf die vorgeschriebene Dicke aus und schnitt aus ihnen die Metallplättchen, die man auch Ronden nannte. Allerdings wurden die Walzen in der Zeit der industriellen Revolution, also im 19. Jahrhundert, nicht mehr wie bis dahin durch Wasserkraft oder Pferdegöpel bewegt, sondern durch Dampfmaschinen angetrieben. Da das Metall durch das Walzen wieder hart wurde, musste es erneut geglüht werden. Lediglich das geschmeidige Gold vertrug das etwa fünfzehnmalige Walzen, ohne dass es erneut geglüht werden musste. In der Münzstätte ging es weiter zur Plättchenschneiderei. Hier bewegte sich der Schneidestempel 150 bis 180 mal in der Minute auf und ab. Jedesmal wurden aus den eingelegten Metallstreifen kreisrunde Ronden herausdrückt.

Als Prägemaschinen stehen heute weltweit in den Münzstätten hochmoderne Automaten zur Verfügung, die in Blitzesschnelle beidseitig die Prägebilder auf die Ronden bringen. Ständige Kontrolle des Ergebnisses ist Pflicht. Durch Hartverchromung der erst im Ofen erhitzten und im luftdicht verschlossenen Ölbad abgeschreckten und dadurch gehärteten Stempel erhöht sich deren Standfestigkeit. Sie halten 60 000 bis 100 000 Hübe aus, was bedeutet, dass die Werkzeuge ständig ausgewechselt werden müssen. Sobald Fehler auf dem Gepräge, zum Beispiel das Zusetzen von Buchstaben durch winzige Verletzungen in der Gravur, festgestellt werden, muss die Prägemaschine angehalten werden, um die Stempel auszuwechseln. Daher werden für eine Auflage mehrere Dutzend Stempel benötigt. Besonders hohe Ansprüche werden an Ausführungen in der bei Münzsammlern begehrten Prägequalität "Polierte Platte" gestellt. Die Politur des Stempels muss genauestens beachtet und geprüft werden, denn der Kunde fordert spiegelglatte Oberflächen und mattierte Reliefs. Auch großformatige Gepräge sowie Medaillen mit einem hohen Relief bedürfen besonderer Aufmerksamkeit. Da das Relief nicht beim ersten "Hub" erreicht wird, müssen die Ronden mehrfach geglüht und erneut geprägt werden. Das Auflegen auf den Unterstempel und das Aufsetzen des Oberstempels ist Präzisionsarbeit, denn winzige Verrutschungen führen zum Ausschuss.

25. März 2020

Zurück zur Themenübersicht "Münzen und Medaillen"